L’essence de bois utilisé pour les sabots à porter est l’aulne, appelé aussi verne. Ce bois provient essentiellement des forêts de Bonfol ou d’autres zones humides (bords de ruisseaux). Il a l’avantage d’être aussi solide que le hêtre, mais plus léger. Le bois est travaillé frais (coupé dans l’année).

Une « rondelle » est découpée dans la bille de bois vert. La longueur varie selon la pointure du sabot à réaliser. Un gabarit permet de tracer l’emplacement des futurs sabots sur la rondelle, en tâchant d’éviter les nœuds ou autre imperfection du bois. Avec la scie à ruban, nous découpons les différentes bûches, puis les dégrossissons afin d’obtenir une ébauche.

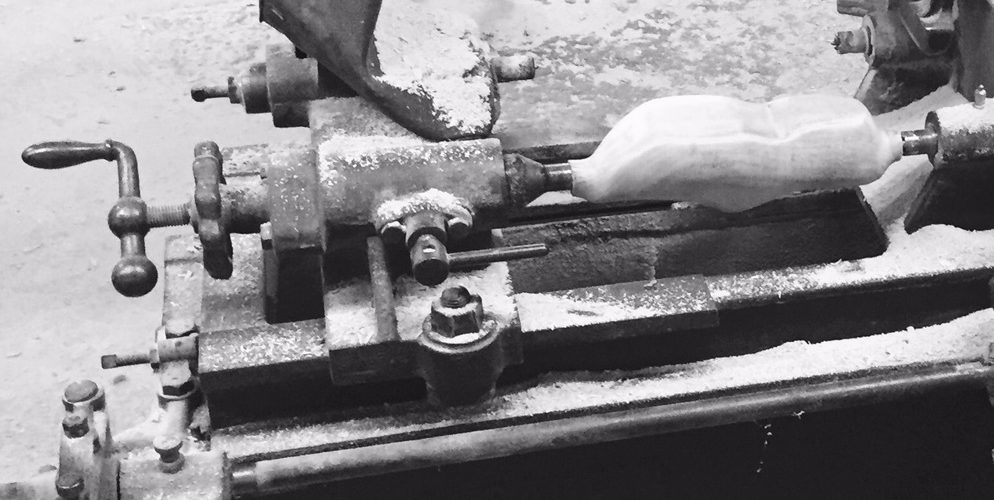

Cette dernière prend place sur le tour à copier. Selon le sens de rotation de l’ébauche, on obtiendra soit un sabot droit, soit un gauche.

Ce dernier sera évidé sur la creuseuse par copie du 2ème modèle. La cuillère effectuant le creusage tourne à 3000 tours/minutes.

Un dégrossissage au couteau affine le talon et la semelle du sabot.

Puis une série d’actions vise à terminer l’intérieur du sabot, pour en réduire toute esquille ou imperfection, à l’aide du boutoir et de la gouge.

S’en suit une période de séchage à l’air.

Une fois le sabot sec, le ponçage de l’extérieur se fait avec une bande de papier de verre accouplée à l’axe de transmission principal.

La garniture permet au cou-de-pied de ne pas être en contact avec le bois. Cette dernière est réalisée avec d’anciennes bandes de cuir (ou similicuir) provenant de filatures de laine, d’un morceau de velours (anciens rideaux) et d’un peu d’isolation. Une fois cousue, cette garniture est collée, agrafée et clouée sur le sabot.

Une couche de laque apporte une protection du sabot.